您现在的位置是:首页 > 新闻资讯网站首页新闻资讯

石油钻机自动化智能化势在必行(下)

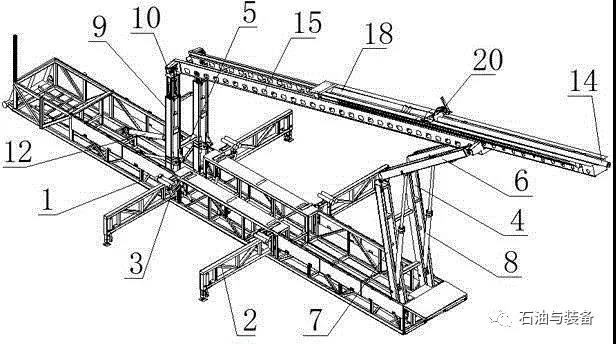

液压动力猫道的结构组成及工作原理如图8所示,可在我国研制时借鉴参考。

图8 液压动力猫道的结构组成及工作原理

机架(1)的中部两侧分别装有两排液压排管架(2) ,它上面摆放有管柱,可通过排管驱动油缸与管柱加载大钩(3) 协同工作,将管柱(14) 移送到固定导轨(15) 内的滑台(18) 上。滑台通过滚轮与固定导轨活动装接,滑台上安装有推车(20) ,推车具有前、后推板及上方压头,用以固定管柱。于是,借助固定导轨内固装的齿条与传动齿轮啮合,即可驱动滑台及其上面的管柱滚动,移向钻台。固定导轨 (15)通过铰链,其底端与伸缩臂(5)的伸缩管(10)相连接;其上部与剪刀臂(4)的上臂(6) 相连接。由于剪刀臂(4) 的上臂(6 )和下臂有销轴相连,故而在剪刀臂驱动油缸作用下,剪刀臂(4) 即可带动固定导轨(15)一起作 “剪刀”运动。因为与固定导轨(15) 相连的伸缩臂(5)由固定管(9)和管内的可作往复运动的伸缩管(10)组成,而固定管(9) 铰接安装在机架(I)上,在角运动驱动油缸(12) 作用下可作平面角运动,且伸缩管(10) 在伸缩臂驱动油缸作用下又可作上下往复运动,故而伸缩臂即可带动固定导轨一起,与剪刀臂协同工作,自平放位置平面转动一定角度,满足送管柱上钻台的需要。管柱送上钻台后,由前述的缓充机械手接收,全程不需钻工体力劳动,且保障安全,尤其是大大降低了送钻杆下钻台所谓“甩钻杆”时的事故风险,凸显出了智能自动化的优赿性。

智能自动化的连续不停的起下钻及循环钻井液

起下钻是指钻机自井内将钻柱一节一节地提出(起钻)或是将其下入(下钻)井内的作业。目前,国内外传统作法,都是每当卸下(起钻)一节(通常是三根钻杆组成的一根立根) 或是接上(下钻) 一节时,停顿一段时间,进行井口及二层台操作,且停泵,暂时停止钻井液循环。显然,这种作法既耗费工时,又增加钻井成本,还因停止钻井液循环,存在卡钻事故风险,故极须革新,提高智能自动化水平。

近年,挪威West公司在全球首次研制出连续运动钻机CMR(Continuous Motion Rig) ,实现了连续起下钻及循环钻井液。样机在北海测试,三单根的立根起下钻速度高达3600m/h,远较常规钻机600~900m/h为高,可供我国借鉴。

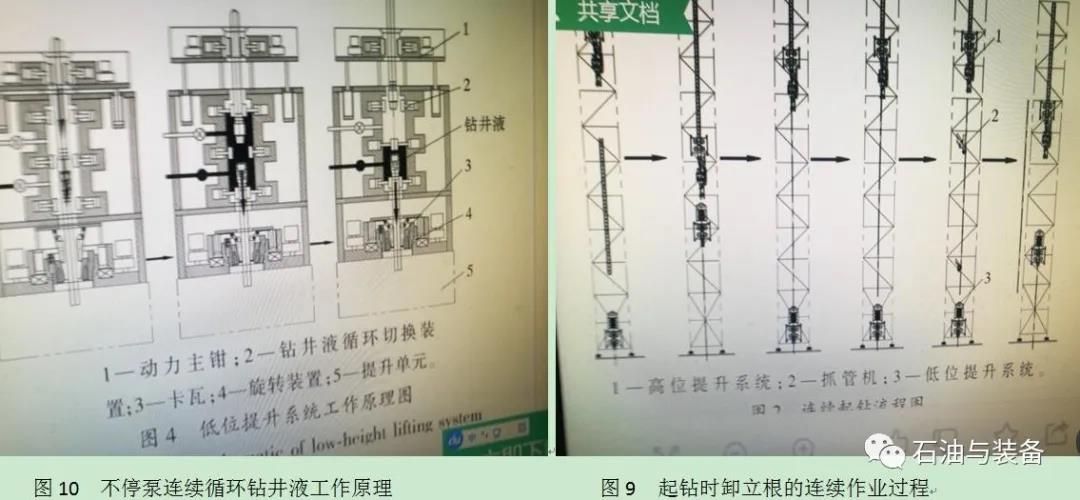

为了实现连续不停的起下钻,该钻机设置有高、低位两个提升系统,高位提升系统具有吊卡和顶驱装置,以提升、旋转钻柱及输入钻井液;低位提升系统设有动力大钳、气动卡瓦及转盘,形成了一个小钻台,以自动进行井口操作。两者均由井架两侧装设的齿条,与驱动齿轮啮合,实现上下升降。这样,与常规钻机相比,即可省去了钻机的天车、游车、大钩等起升设备。该钻机创新实施连续不停起下钻的理念是进行“接力”,即将卡紧在低位提升系统转盘上的钻柱提升,与下行的设有吊卡的高位提升系统,在空中相会,进入吊卡锁紧,实现“接力”,从而连续不停地作业。图9以起钻为例,给出了起钻时卸下立根的连续作业过程。

图10 不停泵连续循环钻井液工作原理 图9 起钻时卸立根的连续作业过程

如图9所示,自左至右,左1为高、低位提升系统各自位于原始位置,准备起钻;左2为“交接棒”“接力”,通过齿轮与齿条啮合驱动,高位提升系统下行至井架中部与上行的低位提升系统相会,将起出的钻柱交接给高位提升系统(“交接棒”),用吊卡吊住(“接力”) ;左3为吊住钻柱的高位提升系统将钻柱提升到一个立根高度,与此同时,低位提升系统下降返回到原位;左4为井口操作立根卸扣,低位提升系统的气动卡瓦下入转盘内,卡紧钻柱,“铁钻工”自动卸开立根接头丝扣;左5为二层平台操作排放立根,二层平台机械手在钻台机械手协同配合之下,将卸开扣的立根排放入立根盒;左6为重复作业再起立根,两个提升系统分别上、下行,准备再起立根。这就是智能自动化连续起下钻作业全过程。

连续起下钻的同时不停泵连续循环钻井液,是运用低位提升系统内的钻井液通道切换装置来实现的,笔者认为,它是借鉴闸板式防喷器的防喷理念的一项巧妙创新。低位起升系统内,设有上、中、下三个闸板(相当于防喷器内的三道闸板) ,通过倒换三个闸板的闭合及开启,与低位起升系统侧部装设的钻井液进出口阀门的开和关相配合,即可实现钻井液通道的转換,保持钻井液的连续循环。

图10给出了低位起升系统的结构组成,并以起钻卸扣提升立根工况为例,自左至右,用左、中、右三个图,说明了低位起升系统内钻井液通道的切换过程,阐述了起下钻及送钻时不停泵连续循环钻井液的工作原理。

图10左图是准备起钻卸扣。此时,低位起升系统的三个闸板均开启,左侧部钻井液进出口两阀门均关闭,钻井液由高提升系统,自顶驱的入口阀门进入,经悬吊的立根流入井内钻柱。图10中图为立根初始卸扣。此时,中闸板开启,上、下闸板关闭,低提升系统内形成了一个密闭腔室,待左侧部钻井液入口阀门打开,钻井液立即进入腔室,自卸扣接头处注入井内钻柱。这时,因卸扣初始,高提升系统悬吊的卸下立根尚未移出腔室,故短时间内,高提升系统中的钻井液也同时流入井内钻柱。图10右图 是提升立根。此时,首先关闭低提升系统的中闸板,于是,自左侧阀门进入到中、下两闸板间腔室的钻井液,即可自卸扣接头处注入井内钻柱。然后,关闭高提升系统的钻井液入口阀门,卸开的立根内剩余钻井液及中闸板以上的钻井液均可自打开的左侧上部出口阀门流出。最后,打开上闸板,于是,卸下的立根即可向上提升,完成连续循环钻井液的同时起一根立根的任务。

上述各项智能自动化作业均汇制成网络化的集成控制系统在室内进行遥控。

期待产品标准化、系列化的我国全套智能自动化钻机早日投产;期待我国现用全部钻机的智能自动化革新改造升级提质早日实现。(完)