您现在的位置是:首页 > 新闻资讯网站首页新闻资讯

产量翻三倍,年人工成本节约5.7亿元!长庆油田数字化转型如何做的?

来源 | 中国石油

数字化转型、智能化发展是长庆油田高质量发展的必由之路,是油田推动治理体系和治理能力现代化、率先实现高质量发展的重要途径。长庆油田和昆仑数智积极合作,集全员智慧创新创效,用信息化、数字化、智能化提升管理效能,打造实时感知、透明可视、智能分析、自动操控的智能油田,实现对陕、甘、宁、内蒙古油气区油气生产的集约化管控、智能化运维。

01. “两化”融合 增产增效不增人

“以前执行有杆泵井结蜡分析预测及制定热洗计划需要8个小时,现在只需要1个小时,热洗作业费单井单次降低了2500元。”5月5日,陇东页岩油物联网云平台上线,陇东页岩油开发项目部总工程师黄战卫介绍了物联网云平台的应用效果。他解释说:“相当于在一个平台上,将研究院、油气院、页岩油产能建设项目组和我们页岩油项目部等所有前后端的数据集成应用,生产效率和管理效率大幅提升。”

页岩油是我国未来油气增储上产的重要接替领域。长庆油田按照集团公司“创新、智能、高效、绿色”示范工程和油田公司“五个示范”引领要求,建成了综合性、一体化的智能物联网云平台,打造了“全面感知、自动操控、趋势预测、优化决策”的智能化页岩油项目部。2020年,陇东页岩油产量突破百万吨,初步建成国家级页岩油智能化示范基地。

陇东页岩油开发项目部党委书记王瑞杰介绍,依靠数字化智能化,目前悦乐生产生活保障点生产调控中心已实现2个中心站、32座平台、21个站点、41条管线、246口油水井数据的智能采集和数据应用。岭二联、悦乐中心站的用工人数只有常规采油厂的1/10,监控日产油已达到1620吨。这只是长庆油田数字化智能化技术提升劳动效率的一个缩影。

长庆油田从2000万吨上产到6000万吨,油气产量是原来的3倍,油气水井数翻了四番,而用工总量一直保持在7万人之内,劳动生产率得到大幅提升。

长庆油田位于我国西北部,横跨陕、甘、宁、内蒙古近20万平方公里的鄂尔多斯盆地,在世界范围内属于油气藏勘探开发难、外部环境复杂区域。在高度分散的工作区域管理好如此规模的大油气田,长庆油田如何做到增产增效不增人?

撬动大油田的“支点”正是数字化和智能化技术。让数字说话,听数字指挥。由于油气开采难度大,长庆油田为了降低运营成本,早在20年前就开始大力推进油田数字化建设,并成为数字化油田的先行者。实施数字化管理的西峰油田、白豹油田和苏里格气田,10年前就可通过远程监控观察作业现场工况,并实现油气井部分生产数据的自动生成和传输。

特别是2021年以来,面对油气开发新形势,长庆油田坚持“两化”融合,引进消化了上千项电子感应、信息传输、数字控制先进技术,集成创新应用到油气田开发产业链关键流程中,强力推进信息化与油气生产深度融合。

为推进数字化转型、智能化发展,长庆油田加快由理念倡导到落地深耕的速度,目前数字化覆盖率达到96.7%,场站无人值守率达到80%以上,建成了国内最大的油气生产物联网系统,构建形成场站“无人值守、集中监控、定期巡检、应急联动”的智能化生产组织方式。依靠数字化智能化,长庆千里油气区12万口油气水井、2800多座站库、8万公里油气集输管线的关键生产和管理要素,在鼠标的控制下,油气田的开发管理变成“精确制导”,从根本上改变了传统石油企业生产、管理方式,驱动长庆油田向新型工业化转型。

02. 管理变革 将大油田“装在口袋里”

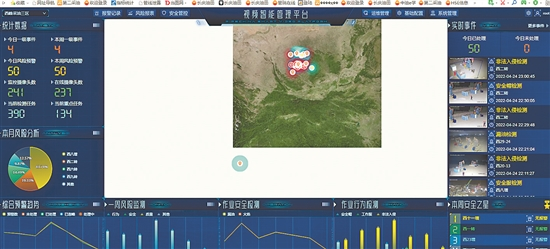

“利用油田场站固定摄像头、移动摄像头和手机APP,可以直接与作业现场相关人员进行音视频对话,是作业动态监管的第三只眼。”非常规作业许可管理系统建设工作组负责人马勇说。

疫情管控升级,监督人员不能亲临现场,生产一线的安全生产如何有效监管?长庆油田非常规作业许可管理系统让“四不两直”随时随地取得扎实效果。

长庆油田之前没有建立统一的非常规作业目录清单。随着油气生产大规模推进,各单位自建清单数量差别较大,且人工归档难度高、工作量大。为此,长庆油田组织专人将全油田2464项非常规作业项目整合梳理成407项非常规作业项目清单,建成翔实的数据库。以信息化、智能化技术为手段,长庆油田对钻、录、测、试和修井5个专业、286道工序、3422项检查内容进行移动端监督管理,实现了作业风险“一屏掌控”,做到现场检查可视、可知、可控。

经过不断探索实践,长庆油田形成了以“归核化、市场化、数字化、精益化”为核心的油公司模式。数字化转型、智能化发展是油公司模式的核心,是高质量发展的重要手段,是最大的民生。

长庆采气二厂通过智能化建设,在规模不断扩大、产量连年攀升的情况下,用工保持箭头向下,劳动生产率提高12.5%。长庆采油二厂西峰三区全面推行扁平化新型劳动组织架构,有效提高了劳动生产率,在产量大幅增长的同时实现用工量硬下降。

长庆油田依托数字化智能化,配套建立“大部制、扁平化”新型劳动组织架构,生产运行业务实行全流程闭环管理,形成扁平化、高效率、低成本的现代化油公司模式。目前,全油田已建成无人值守场站1824座,覆盖率达83.4%,年节约人工成本约5.7亿元。

疫情期间需要收集和整理核酸检测相关数据,工作量很大。采油三厂疫情网格员李红说:“过去通过电话、微信收集和汇总数据至少需要1个小时,现在用‘长庆速办’,多人可以随时随地在线编辑,只要10分钟即可完成填报。”目前,“长庆速办”电脑端的集成门户已集成系统75个,初步完成在一个平台上实现信息的一体化使用。

03. 技术赋能 数据资产打造智慧大脑

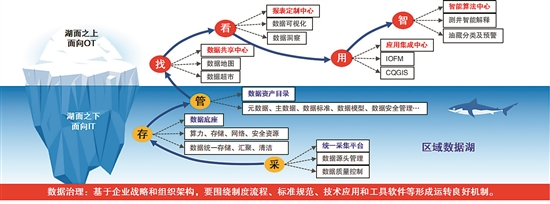

有序管理的数据不仅能为油田提供科学决策,而且可直接创造财富。长庆油田历经20多年努力,各类信息系统的研发与投用加快了数据建设步伐,现有数据资源总量达到1PB。然而受当时技术局限,数据库多、平台多、孤立应用多的“三多”问题没有从根本上解决,仍然存在数据不一致、数据缺项、重复录入等问题,使大量数据处于沉睡状态,无法满足数字化转型、智能化发展的需求。

如何将这些数据有效管理形成数据资产,利用先进算法来管理大数据,识别数据相关性,自动生成高质量报表,揭示油气数据背后隐含的勘探、开发及生产的规律和关系?今年年初,长庆油田开展全域数据治理,构建企业级数据湖,面向客户提供开放、共享的数据服务。数据湖成为公司权威数据唯一出入口平台,为大数据技术的应用奠定坚实基础,提升了AI技术赋能油气行业的能力。

数字化与信息中心副主任王娟给记者现场演示了一下新版IOFM平台:轻点鼠标,打开油田开发产建报表。和以往系统自动生成的简单二维数据报表不同,现在报表上可以任意激活二维表的行、列及表中数据,全景式看到采油厂所有的产能建设情况,掌握油水井部署情况、完钻比例、分注比例等关键信息。这个报表实现了综合分析、智能对比与可视化展示。

“完成数字化转型就要扎实做好数据治理与资源管理、价值挖掘等具体工作,打破竖井式建设藩篱,建成数据共享、业务自治、成果创效的良性生态体系。”王娟说。

这背后是数字化与信息中心技术人员经过5个月的攻关与软件研发,初步构建了基于云原生体系的新版IOFM平台。该平台UI界面重点突出了“资源勘探、油气开发、新能源”三大主业,底部包含数据共享、报表定制、智能算法、集成应用四大中心。

推进油田智能化发展,是构建“数字中国石油”创新驱动发展格局的有力抓手。今年,长庆油田将制定各专业领域数据标准规范,编制企业级数据资产编目,统一采集系统,查漏补缺历史资料,推进全量数据入湖,高效建成油田公司共享数据服务中心。

04. 以智能化撬动亿吨级页岩油效益开发

“借助物联网云平台,我们日常功图巡检时间由原来的2个小时缩短到3分钟。系统自动推送油井工况异常,不用人工巡查每一口井,大大减少了工作量。”5月20日,在陇东页岩油开发项目部生产调控中心,结束功图巡检的周晶晶告诉记者。

5月5日,陇东页岩油物联网云平台正式上线运行。这是长庆油田页岩油智能化建设取得的一个重要成果。负责庆城10亿吨级页岩油田开发的长庆陇东页岩油开发项目部,下辖27座场站、415口油井,已具备年100万吨原油生产能力。随着开发规模扩大,单井、场站数量逐年增多,现有人员条件下管理难度加大。为此,长庆油田稳步推进庆城油田300万吨国家级页岩油开发示范基地智能化配套工程,应用云计算、物联网、人工智能等数字化技术,实现管理变革,助推国家级页岩油示范基地效益开发。

长庆油田陇东页岩油华H100

页岩油智能化建设项目采用“云—边—端”协同理念,前端实现油井自主稳定运行、管线智能安全运行、场站无人值守运行的小闭环管理方式;后端以物联网云平台为核心,形成基于模型算法远程控制、多部门多学科协同办公的大闭环管理方式。其通过全业务数据采集、高速通信链路传输及区域数据湖建设,架构上以四维油藏、地质工程一体化、油井与地面智能化、生产运营闭环管理为四大主要模块,围绕油藏地质、钻井工程、储层改造、采油工艺、地面集输、生产管理、安全环保、经营管理八个方面,初步实现了全生命周期管理。

长庆油田研发形成的系列成果与技术正逐步应用到现场,推进页岩油开发实现技术与管理“双升级”。采油工艺方面,智能油井——有杆泵井结蜡预测及热洗技术着眼井筒动态,打造以井筒为核心的态势感知分析机制,生产效率提高了80%,热洗作业费单井单次降低2500元。地面集输方面,增压站应用热炉自动点火集成、自动补水等6项连锁控制技术,确保增压站无人平稳运行,原有的3人值守改为1人巡护;联合站采取“机器人巡检系统+自动控制”方式,实现了集中监控、应急巡护,优化了人力资源。

岭二联合站是陇东页岩油开发项目部目前日处理液量最大的联合站。通过物联网云平台的场站控制系统,技术人员为巡检机器人内置了跑冒滴漏、红外热成像、视频AI分析等算法,可实时监测联合站内各种参数、报警推送异常情况。目前,这个站已基本替代人工巡检。“物联网云平台接入后,机器人智能巡检,站库日常运行3个人就够了,大大降低了用工成本。”陇东页岩油开发项目部党委书记王瑞杰说。

05. 八大技术成果

庆城油田300万吨国家级页岩油开发示范基地智能化配套工程

1. 庆城油田300万吨国家级页岩油开发示范基地智能化配套工程

该项目通过云计算、物联网、人工智能等技术,实现管理变革,助推国家级页岩油示范基地效益开发。其采用“云—边—端”协同理念,在前端实现油井自主稳定运行、管线智能安全运行和场站无人值守运行的小闭环管理方式;后端以物联网云平台为核心,形成基于模型算法远程控制、多部门多学科协同办公的大闭环管理方式。

非常规作业许可管理系统

2. 非常规作业许可管理系统

该系统是长庆油田“安眼工程”最重要的子项目。其运用JSA数据库可以顺利完成JSA和HSE作业计划书编制,有效消除各单位因认知水平、管理经验、风险辨识、管控能力等对非常规作业判定的差异化,简化了高风险作业管理程序,统一了作业许可管理标准,可大大降低人力成本,实现全流程管控的精准高效,开辟出一条非常规作业全过程动态管控的数智化新途径。

长庆油田全域数据治理工作

3. 长庆油田全域数据治理工作

长庆油田应用新一代信息技术重构数据与技术底座,加快推进大数据治理平台的建设与应用,实现数据资源统一规划、统一标准、统一存储和统一管控,并从制度约束、责任落实方面建立一套行之有效的工作机制,推动数据从资产管理向应用开发转变。长庆油田对标国家信息技术标准数据管理能力成熟度评价模型(DCMM),结合油田公司自身需求和业务特点,推进数据的流程、技术、组织、制度建设,预期评估结果达到“量化管理级”认证。

承包商监管平台建设

4. 承包商监管平台建设

长庆油田深度构建“互联网+”下统一的“三商”管理立体化安全监管新模式,采取业务功能完善、业务流程优化、数据采集方式创新、信息化新技术应用等手段,并按照四个管理层级、六大应用场景、四套应用平台、两类用户、一套统一技术平台的模式架构“三商”管理平台,支撑“准、选、用、查、评”全业务管理,让承包商安全管理全面融入数字化监管的方方面面,实现了从“前期准商、选商—中期用商、查商—后期评商”的全过程全节点线上闭环管理,为风险管控、质量管理、高效应用、体系建设提供了数据支撑和科学保障。

数字化庆港平台建设

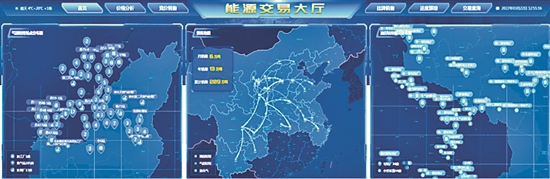

5. 数字化庆港平台建设

长庆油田应用新一代数字化、智能化技术,构建生产销售小闭环、经营管理中闭环和决策支持大闭环,以“三环驱动、四流合一”的数字化运营体系,驱动业务转型升级,实现产销互促,全面支撑油气主营业务高质量发展。目前,长庆油田已建成数字庆港一体化应用环境及数字庆港能源交易大厅,形成了销售全流程线上标准管理体系,实现了油气产品在线竞拍挂牌交易,完成了银行和企业直联系统的搭建,并建成线上实时计量交接系统、价格综合分析智能系统及LNG数字工厂生产监控系统。

“长庆速办”APP集成平台

6. “长庆速办”APP集成平台

“长庆速办”APP实现了手机用户的统一授权认证、任务待办、应用发布、即时通信、文件在线协同等应用集成,形成统一开发框架,提升了安全防控能力,减少了重复开发成本。其建成发布初期,将集成自建系统9个、统建系统7个,集中呈现门户新闻、沟通中心、企业云盘、任务推送等功能。同时,形成内部即时沟通平台,实现多个APP业务一键式推送,移动端业务一站式提醒、一键式办理,可大幅提升工作效率。“长庆速办”较好地解决了办公应用APP分散、登录不统一、个人隐私安全等问题,成为广大干部员工日常工作的掌上利器。

▲智能化采油示范区建设

7. 智能化采油示范区建设

长庆油田通过技术深入研究,采用物联网架构、自动控制、边缘计算、5G、大数据、深度学习等技术,全面落实“125+N”总体架构,以感知全面化、数据集成化、预警智能化、决策精准化、运行一体化为目标,搭建2个中心,构建5个智能化环境,建设N个智能化场景,在生产运行、安全环保、经验管理、党建平台等领域取得显著成效。

油公司模式智能化采气示范区建设

8. 油公司模式智能化采气示范区建设

长庆油田第二采气厂围绕集团公司“数字化转型、智能化发展”部署,对标油田公司“326”智能化建设蓝图,坚持需求导向,以“试点先行,分步实施”为原则,优选试验区按照“强化前端智能配套,筑牢中端数据基础,深化后端系统应用”的思路,通过多项智能化技术创新应用,形成了覆盖气井、管道、场站、作业全流程的20余项智能化应用场景,简化优化了管理流程,提高了精细管理水平,降低了员工现场劳动强度,提高了劳动效率,初步建成油公司模式下首个全流程智能化采气示范作业区。